一、政策背景

在全球綠色低碳轉型的浪潮下,我國“3060"雙碳目標的推進對工業企業的能源管理提出了更高要求。2025年3月,工業和信息化部印發《工業企業和園區數字化能碳管理中心建設指南》(工信廳節〔2025〕13號),為工業企業和園區建設數字化能碳管理中心指明了方向,旨在通過數字技術賦能綠色低碳轉型,提升工業節能降碳水平。

二、傳統工廠現狀

然而傳統工廠在能源管理方面存在諸多痛點,例如:計量點位殘缺、結構不完善,導致用能數據采集不全;用能種類統計存在遺漏,無法掌握企業整體能源消耗狀況;各層級未能統計單產能耗數據,難以準確分析能源利用效率;依賴人工抄表和統計分析,不僅耗費大量人力物力,效率也十分低下;而且未能形成企業內部碳排放統計數據,動力設備也無法實時計量和計算運行能效比。在這樣的背景下,如何有效進行能源管控、提升能源利用效率,成為企業管理者亟待解決的優先問題。

三、Acrel-7000系統解決方案

Acre1-7000企業能源管控平臺采用自動化、信息化技術和集中管理模式,對企業的生產、輸配和消耗環節實行集中扁平化的動態監控和數據化管理,造測企業電、水、燃氣、蒸汽及壓縮空氣等各類能源的消耗情況,通過數據分析、挖掘和趨勢分析,幫助企業針對各種能源需求及用能情況、能源質量、產品能源單耗、各工序能耗、重大能耗設備的能源利用情況等進行能耗統計、同環比分析、能源成本分析、用能預測、碳排分析,為企業加強能源管理,提高能源利用效率、挖掘節能潛力、節能評估提供基礎數據和支持。

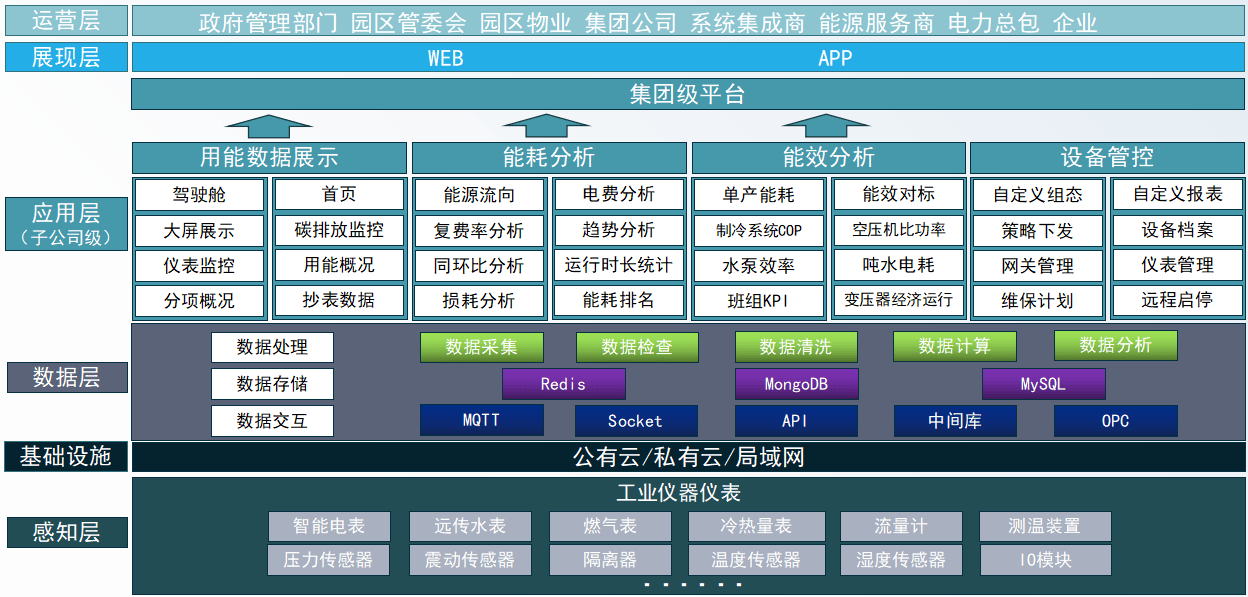

3.1 平臺架構

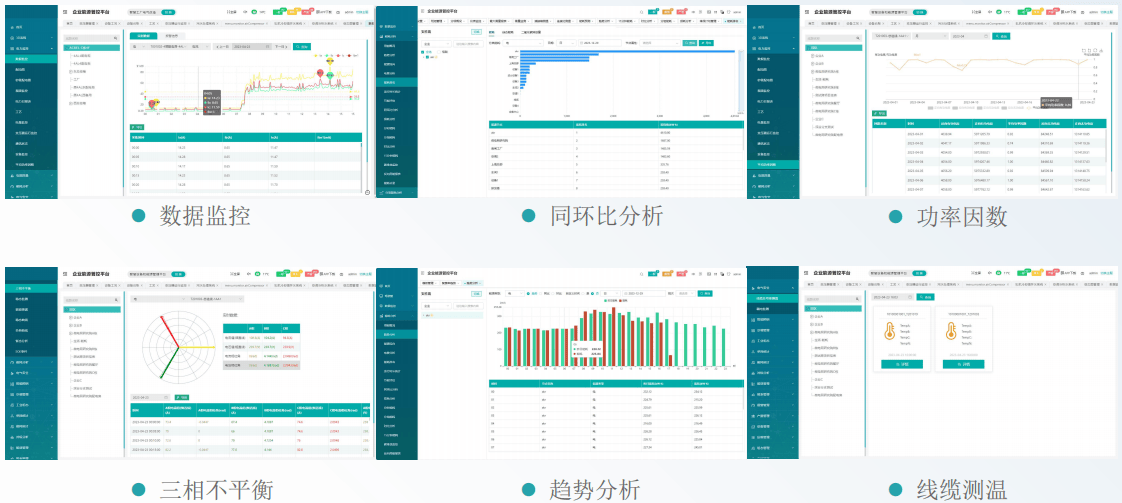

3.2 系統功能

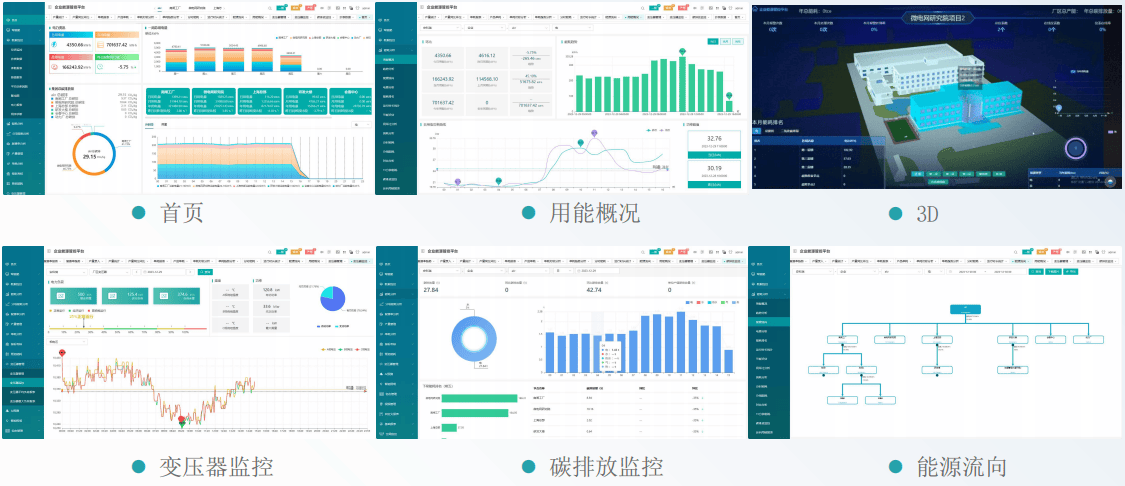

3.2.1 用能數據展示

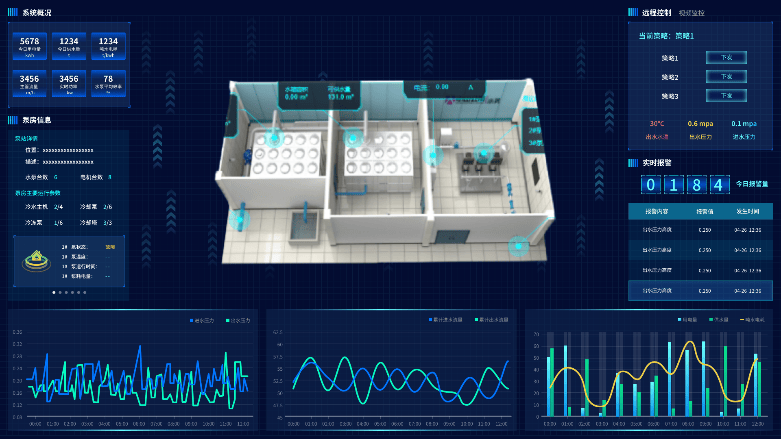

①駕駛艙

用戶根據實際需求自己搭建駕駛艙,通過豐富的圖形化界面展示各類統計數據。

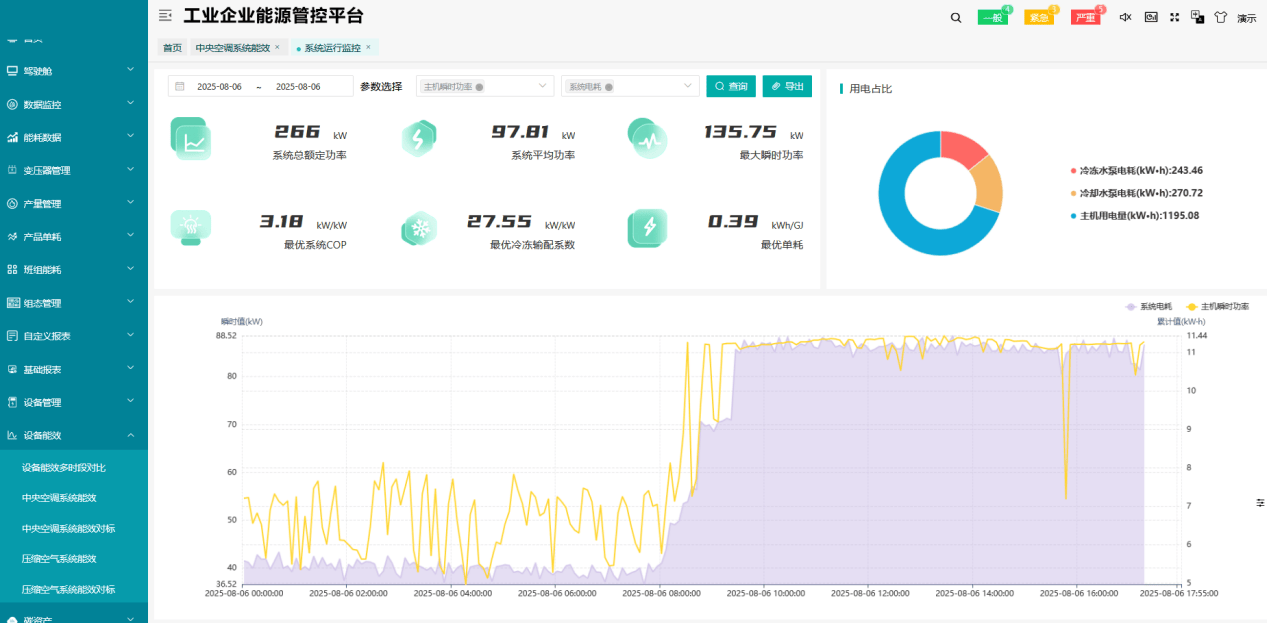

②系統運行監控

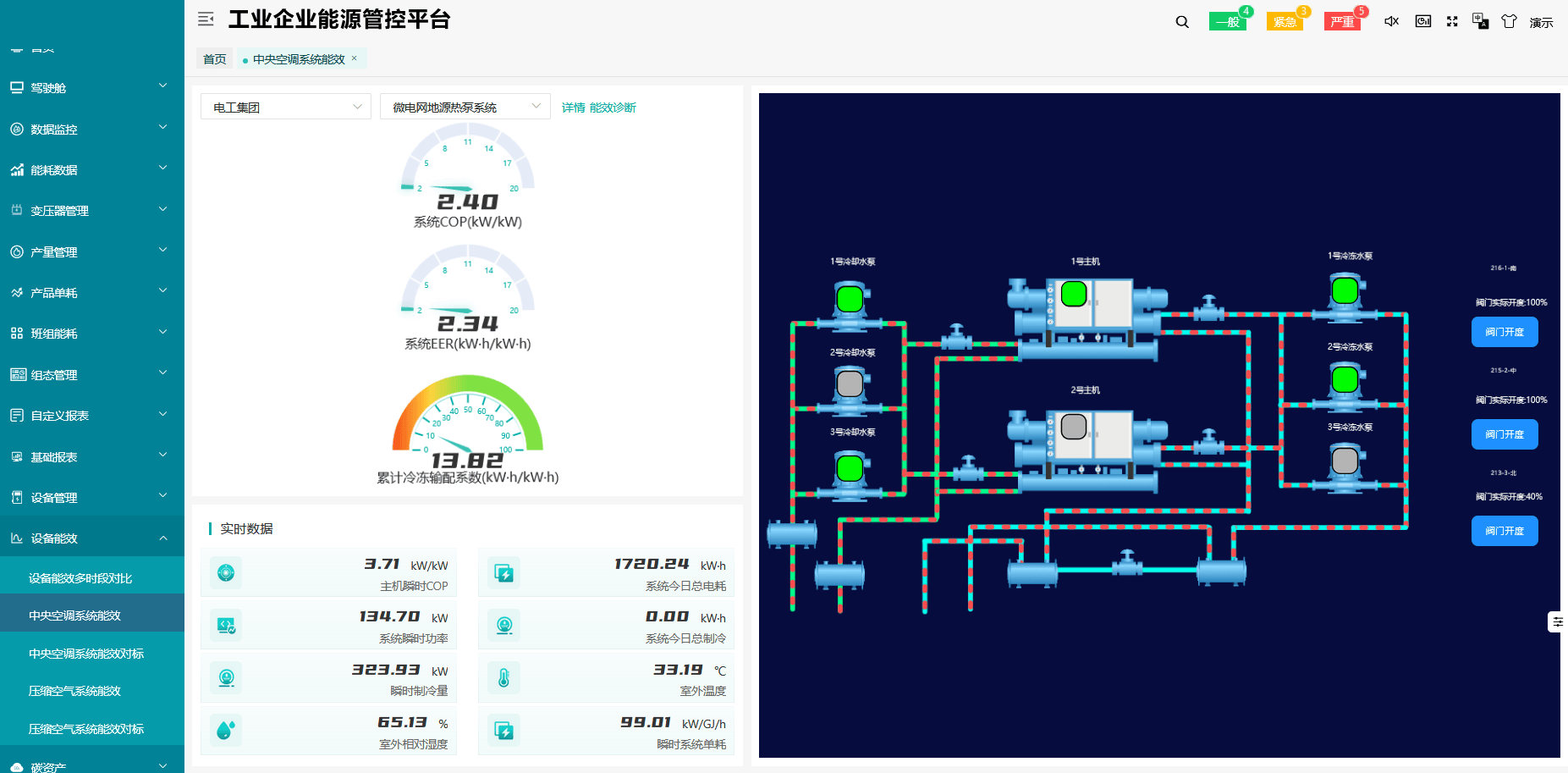

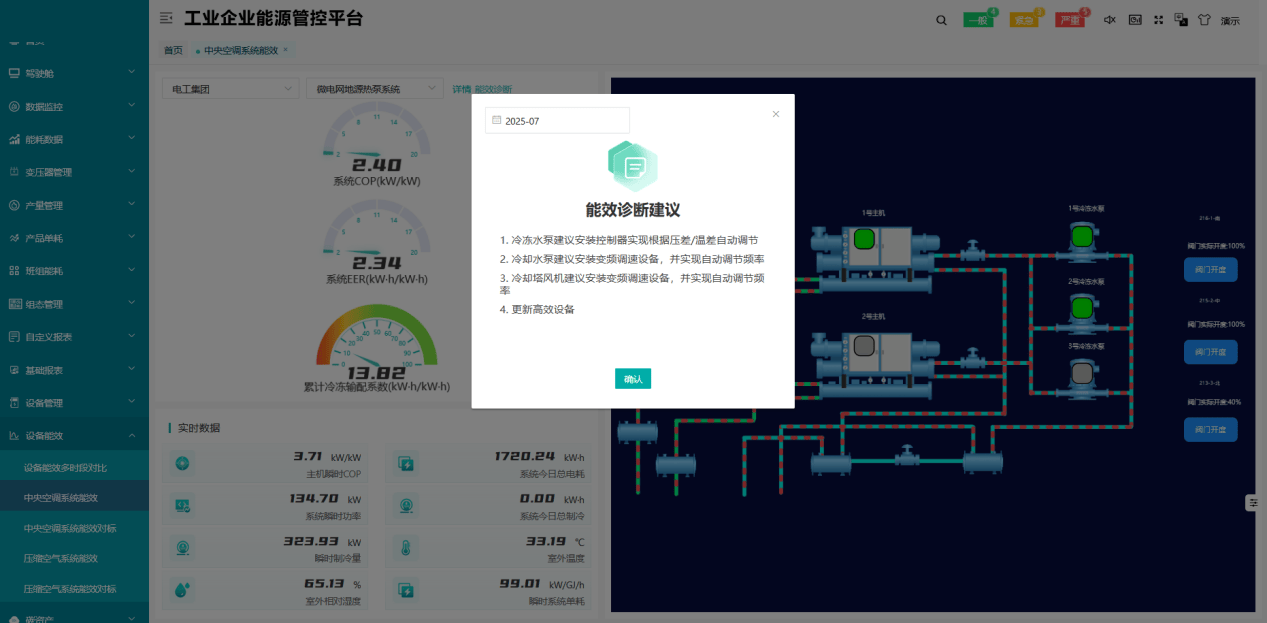

③中央空調系統能效

中央空調系統能效對標

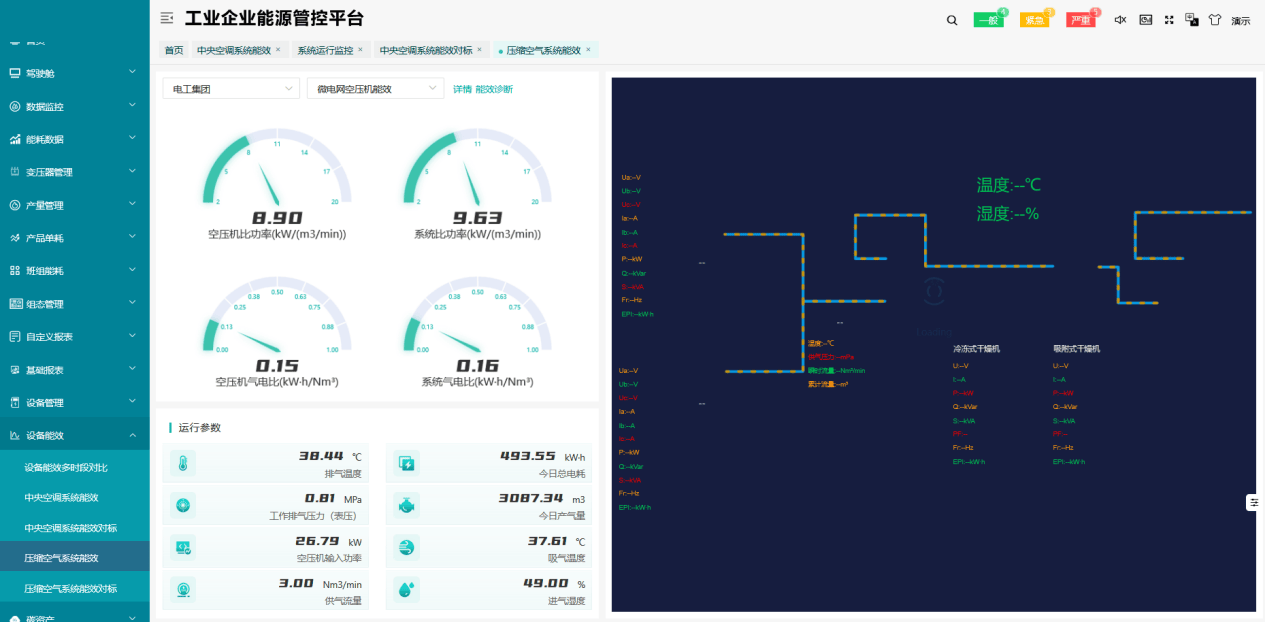

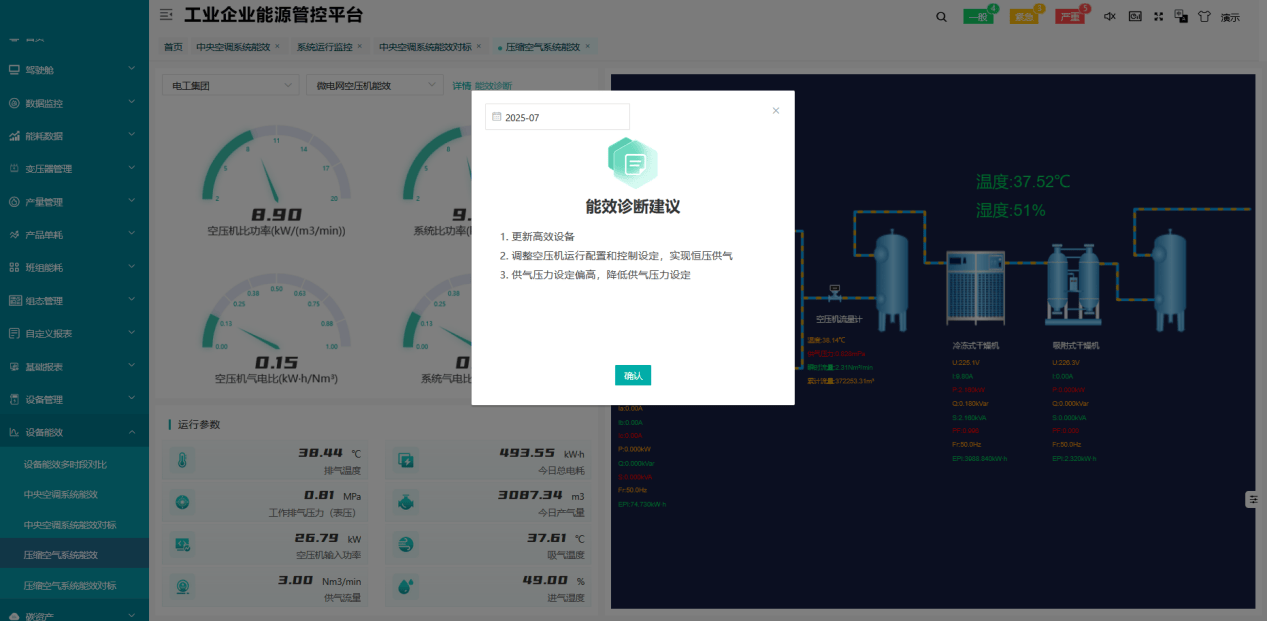

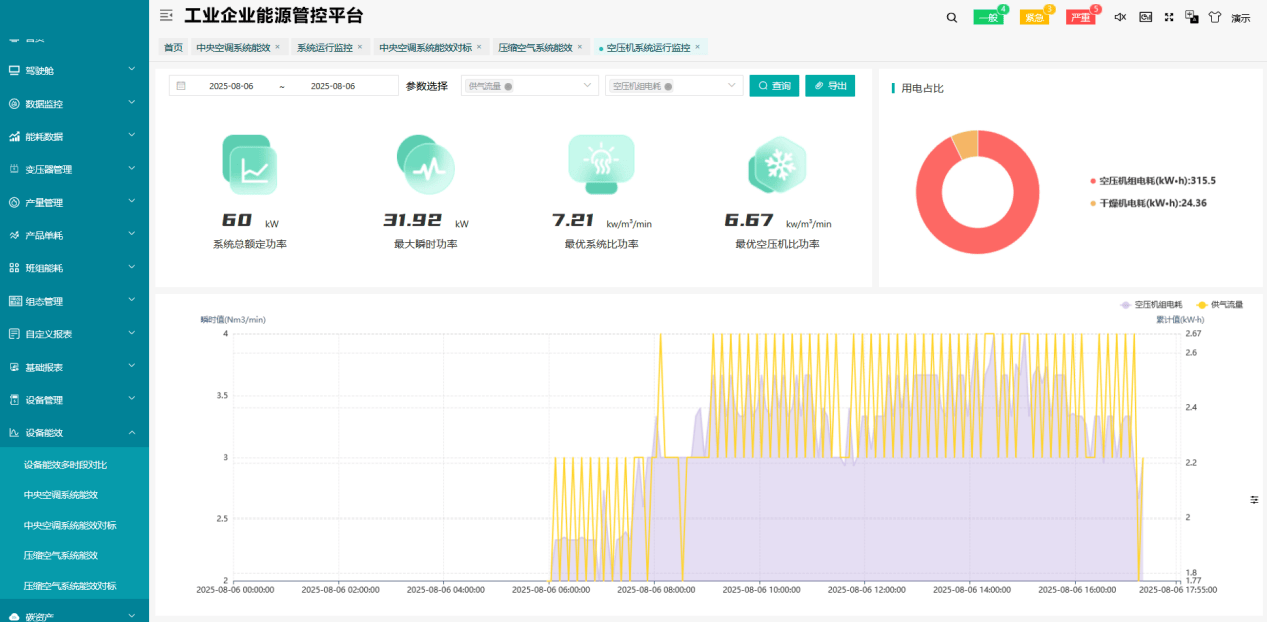

④壓縮空氣系統能效

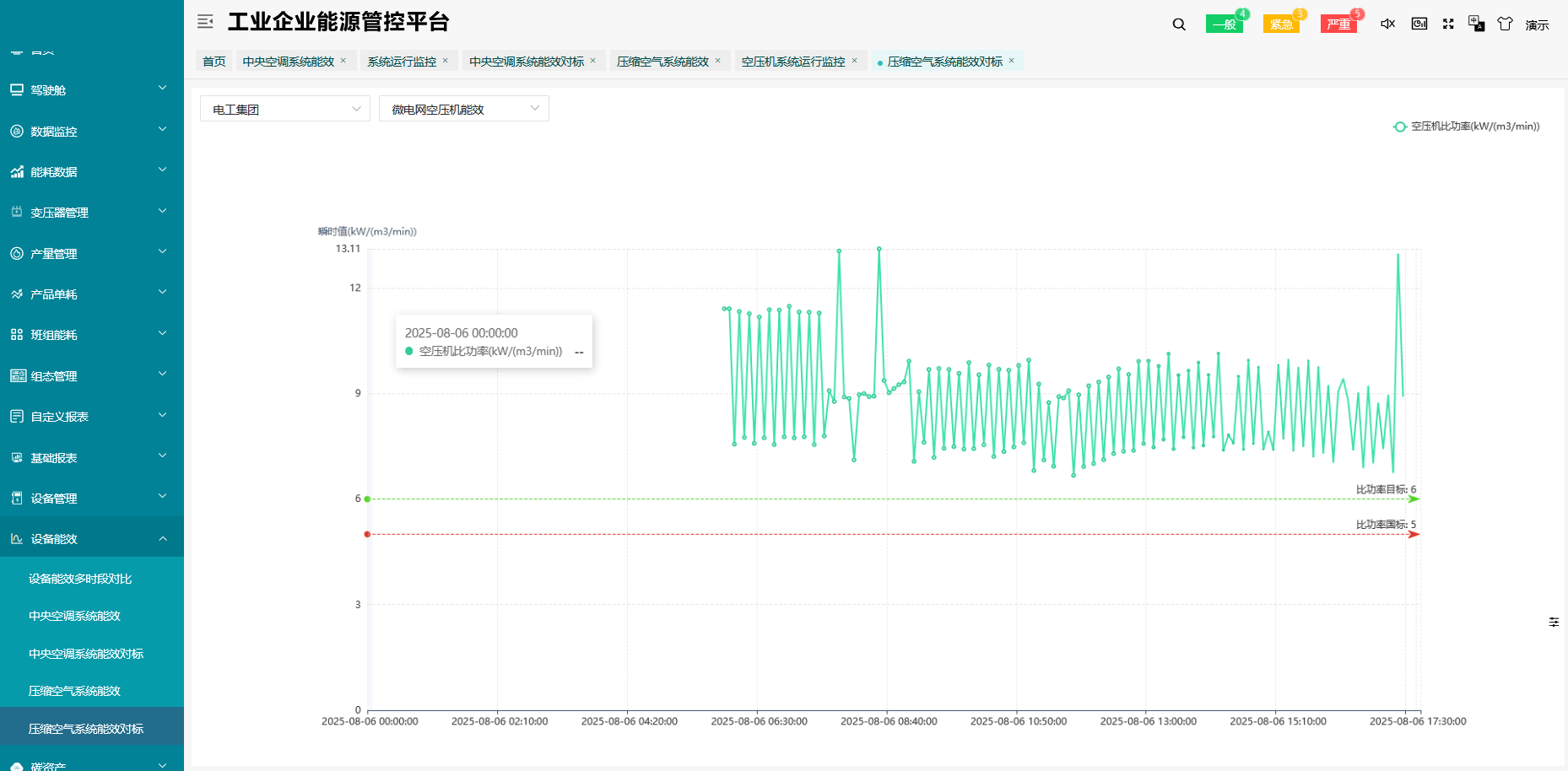

壓縮空氣系統能效對標

⑤空壓機系統運行監控

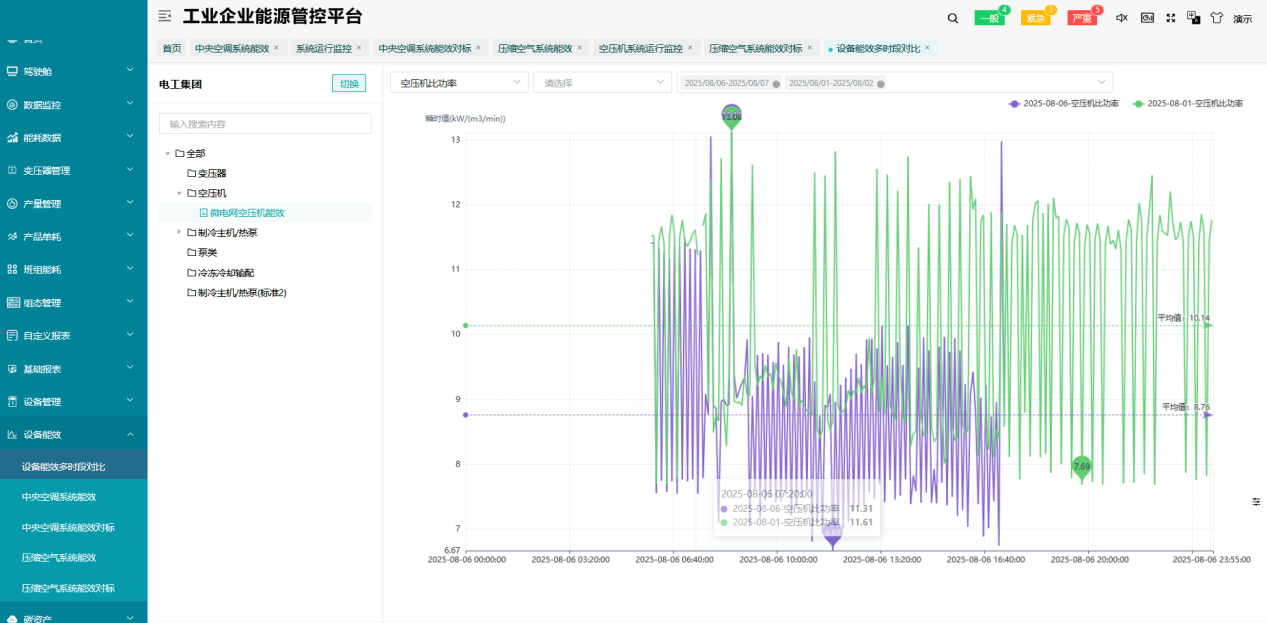

⑥設備能效多時段對比

⑦用能數據展示更多功能

3.2.2 能效分析

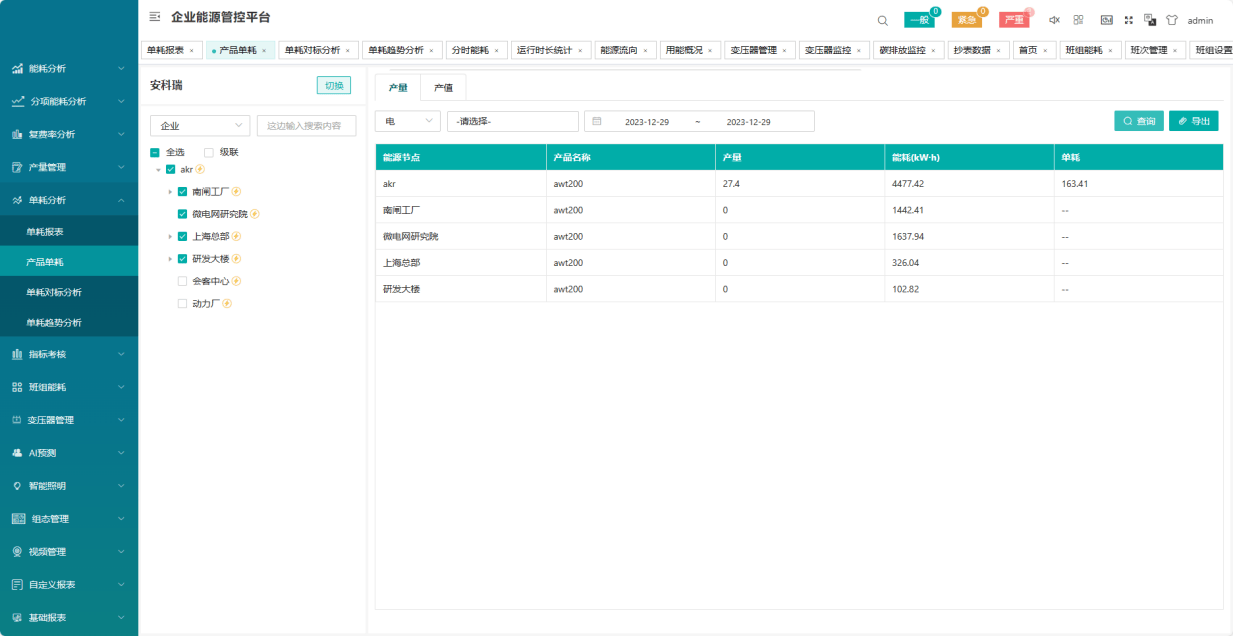

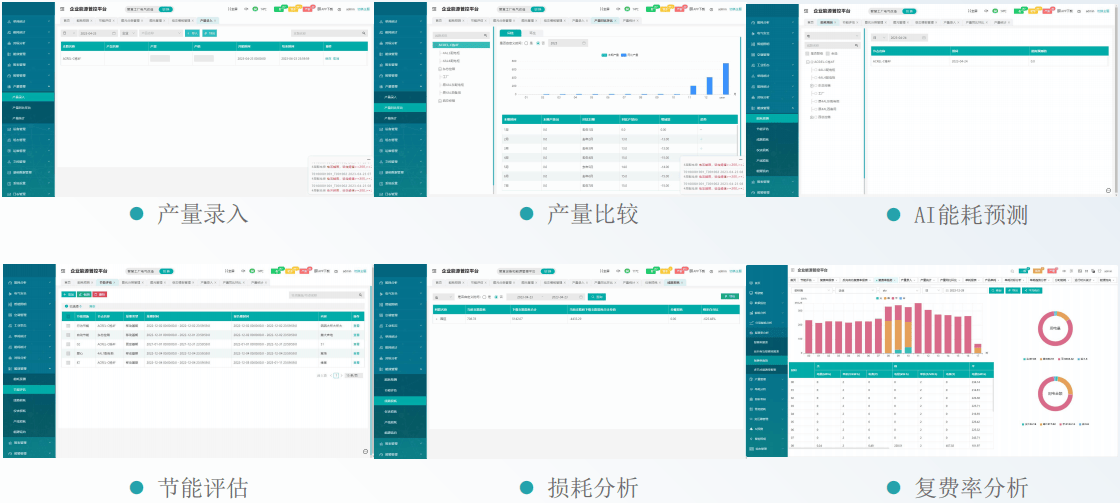

①產品單耗

手工錄入或對接ERP、MES等系統,從企業、車間、產線、班組、設備等維度的單位產品能耗/單位產值能耗進行統計分析;

②設備能效

實時計算設備運行能效,通過遠程控制指令發送解決浪費問題;

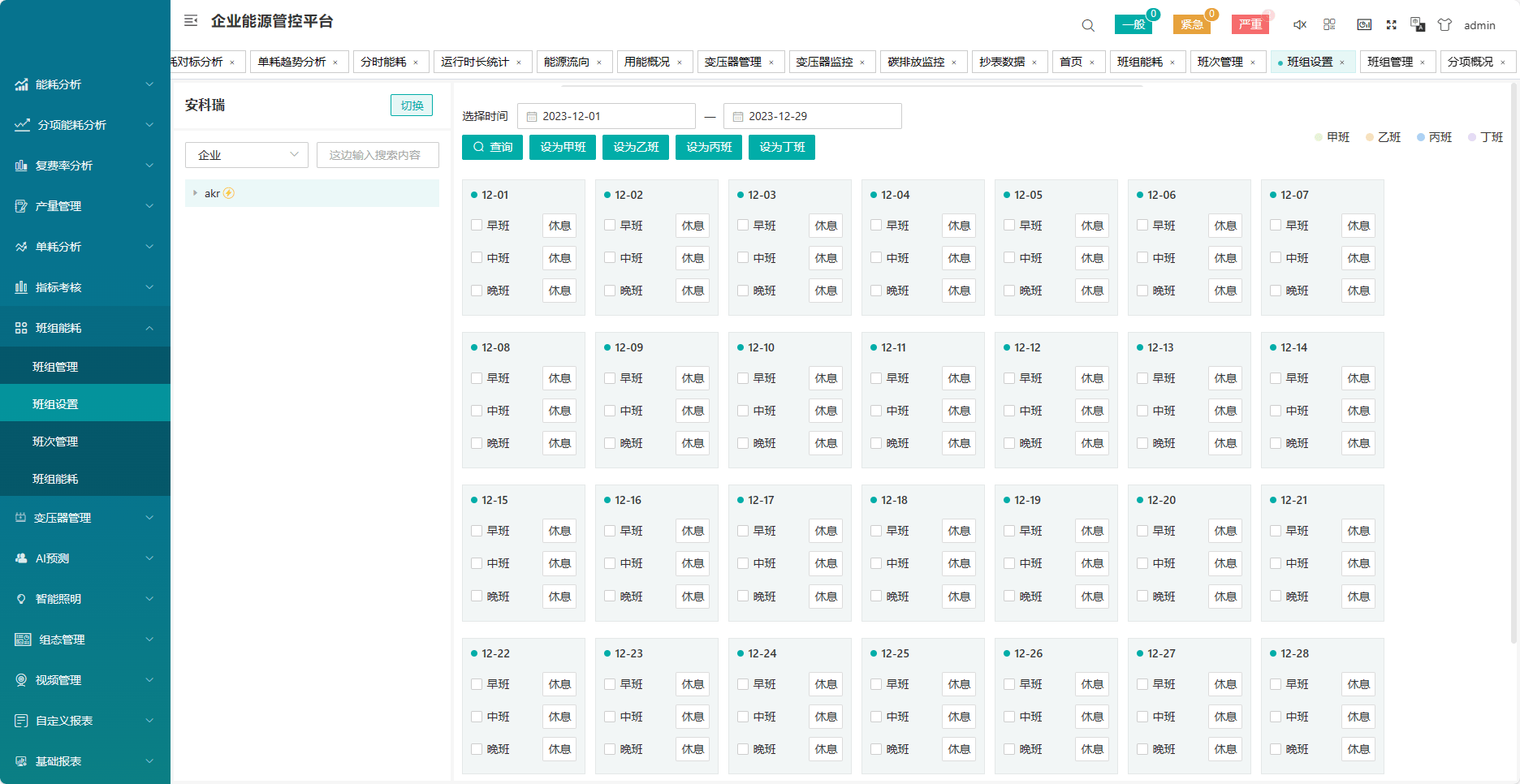

③班組能耗

通過細化至車間、產線、班組等能耗數據,落實能源管理制度,促使各用能負責人員在各自熟悉的領域尋找節能機會。

④單耗對標分析

按國家、地方、行業和自身較優時標準指標對標,發現差距,發現問題,由此指引管理者找出優化方向。

⑤能效分析其他部分功能

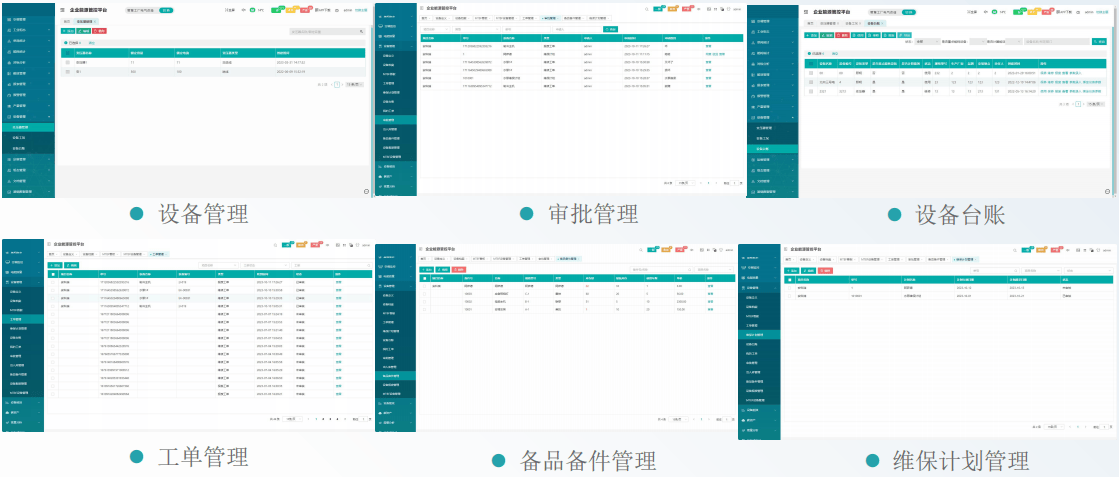

3.2.3 設備管控

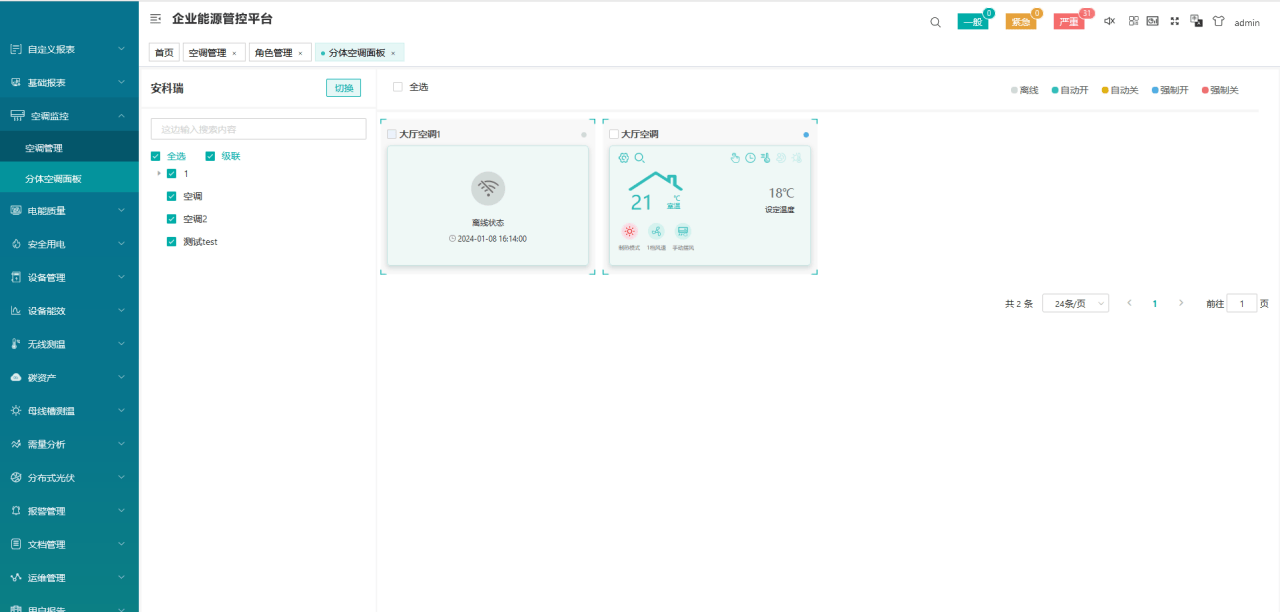

①空調面板控制

運行監測,監控空調的運行模式、當前溫度、當前風速等工作狀態;

遠程控制、設定溫度、開關機等操作;

避免末端人為因素的浪費,不但可降低末端風機電耗,還可降低系統整體電耗;

②設備管控其他部分功能

3.2.4 能耗分析

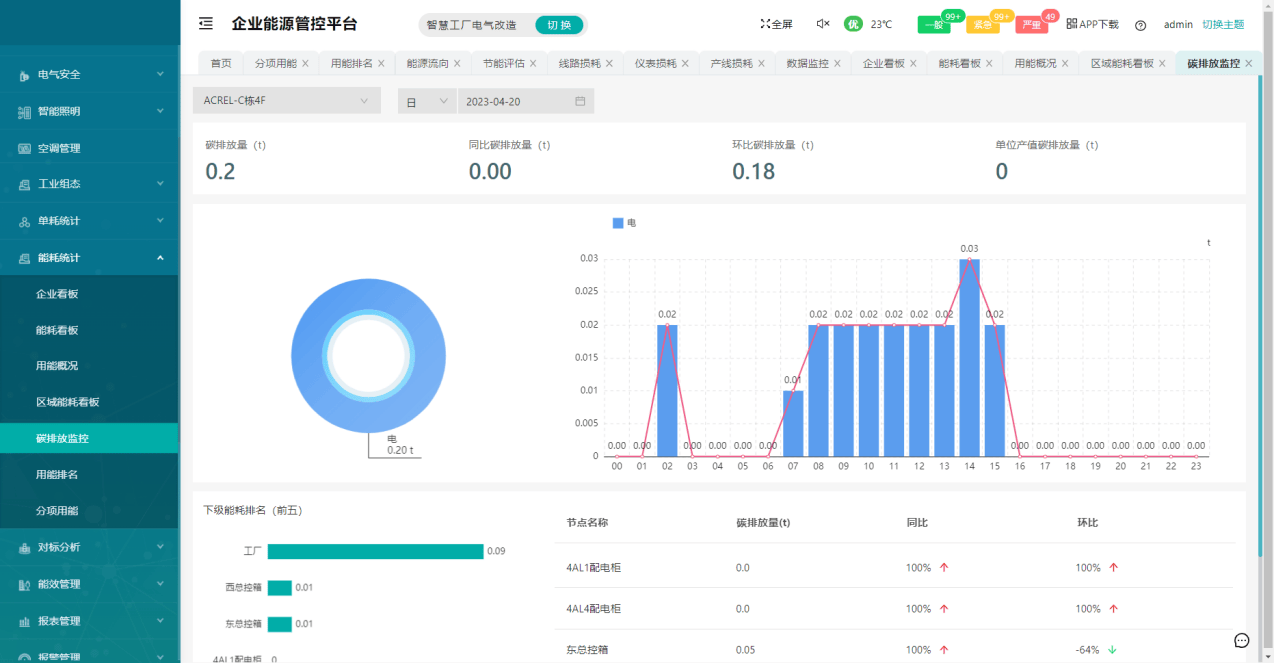

①碳排放監控

把企業內不同種類的用能數據根據標準換算成碳排放量,并進行趨勢、同環比分析,為碳排放交易提供數據支持,響應雙碳目標。

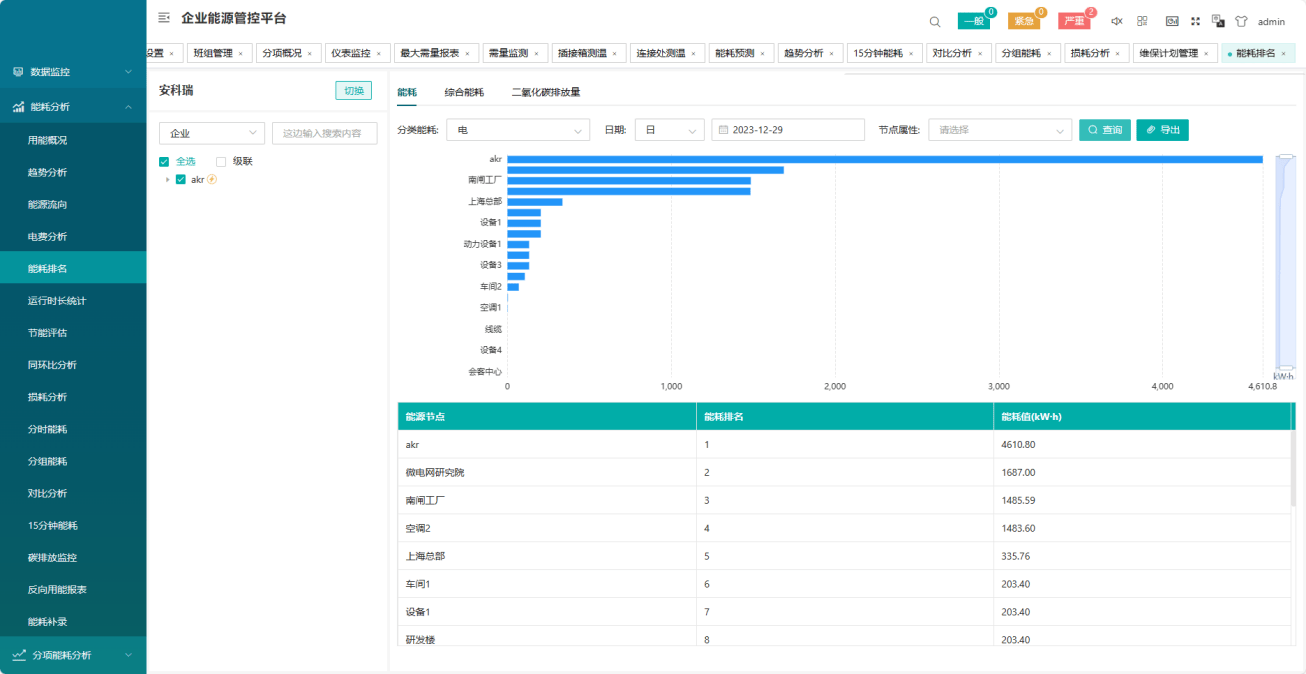

②用能排名

對企業內三級能耗各層級進行用能排名,通過排序時時促進能耗高者想辦法減少浪費,提高能效。

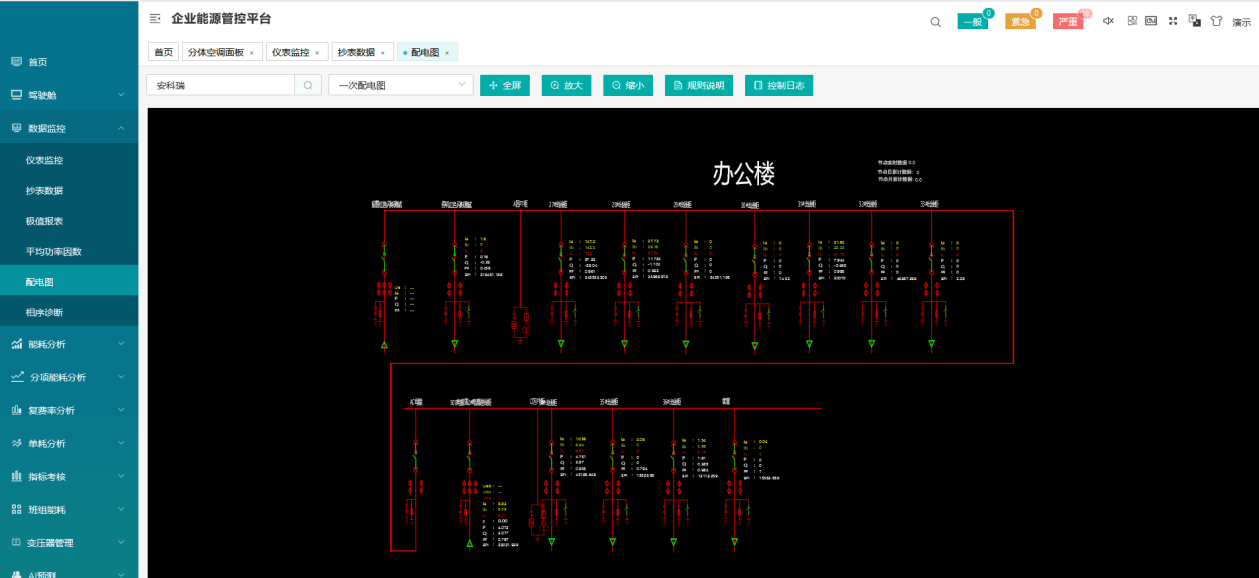

③電力監控

電力監控,監測35kV以下電壓等級配電系統中的電力參數,實現遙信、遙測、遙控

報警管理,APP、手機短信、郵件、釘釘、語音等多種方式提醒及異常閉環處理;

運維巡檢管理,平臺制定計劃,移動端執行簽到、巡檢、消缺,負責人審核閉環;

④電能質量

電能質量監測,包括三項不平衡度、諧波、功率因數等;

以矢量圖的形式展示三相不平衡度;

三項不平衡或功率因數過低時產生報警;

⑤能耗分析其他部分功能

四、相關硬件

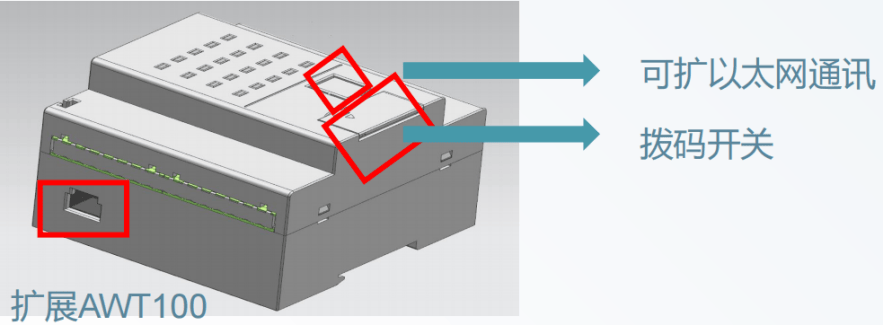

4.1 網絡通訊層-智能網關

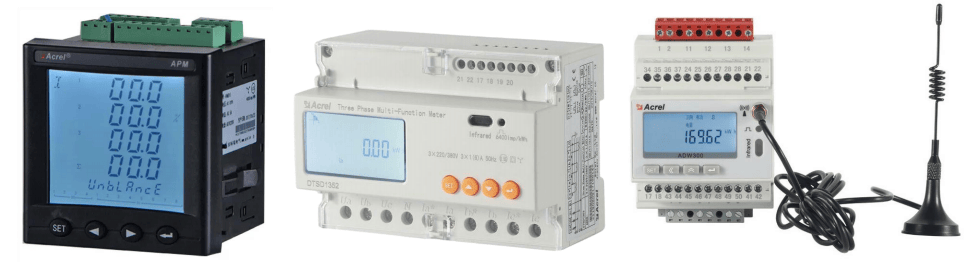

4.2 APM/AEM/AMC/DTSD/ADW電能計量及分析

雙碳背景下,企業用能的電能替代將是長期趨勢,因此企業內部將新增大量用電設備,提高這些設備的能效水平將降低總的電能消耗,助力雙碳目標早日實現。

需要多種類型的電能計量儀表,支持嵌入式、導軌式安裝,RS485、Lora、4G等數據上傳模式,可實現免布線、免停電施工。

電能計量表計安裝在主要配電節點、用能設備等處,綜合能源管理平臺實時采集用電數據,對用電數據進行逐時、逐日、逐月分析,并結合國家、行業標準,統計企業整體碳排放,為碳中和提供基礎數據服務。企業用能總量數據和強度數據可上傳至政府監管平臺,滿足政府碳排放監管要求。

4.3 I/O模塊-ARTU

五、項目案例--某鋁制品公司

5.1 項目概況

監測區域涵蓋化一車間、化二車間、腐蝕車間、純水車間、預處理車間、高溫純水車間等主要車間及其他剩余各車間。監測的能源種類包括電和水,總計接入332塊電表、140塊水表、若干原有水表及若干原有的智能設備。

5.2 企業痛點

①無法實時掌握電、水的使用情況;

②無法實時了解配電系統及設備的運行狀態,異常處理不及時;

③缺乏準確量化的數據,無法量化能耗考核對象的績效,人工統計困難,工作量大;

④無法及時發現能量在使用過程中的跑冒滴漏和異常用能等問題,存在能源使用浪費的情況;

⑤無法計算產品的單位能耗,生產成本偏高;

⑥無法對核心數據進行有效的安全管控。

5.3 項目效果

①量化人員用能績效

實現分車間的能源績效評定,為KPI考核提供數據支持。

②準確掌握能源成本

提供電、水的消耗量及對應的費用數據了解整個企業能源費用成本的詳細分布情況。

③數據安全管控,保證數據安全性

自動記錄平臺用戶登錄和操作記錄,對核心數據的權限進行管控,確保核心數據安全不泄露。

④改善工藝,降低產品單耗

拿握產品單位成本,為改善工藝提供依據,結合節能改造的實施,實現單耗下降約8%。